Un problème ?… des solutions !!!

Par isabelle roure le samedi, novembre 14 2009, 17:10 - Qualité - Lien permanent

Nous sommes tous confrontés, au quotidien, à toutes sortes de problèmes, ponctuels ou récurrents, qui entravent le bon déroulement de nos projets ou organisations.

Alors ?

Comment capitaliser sur ces « retours d’expérience »… pour éviter et/ou corriger les erreurs récurrentes ?

Comment transformer le NEGATIF (curatif) en... POSITIF (préventif) ??

L’amélioration continue est au cœur du système qualité, pour progresser et évoluer vers une meilleure satisfaction des clients.

C’est aussi un moyen de faire avancer l’entreprise dans le traitement de ses problèmes quotidiens : réduire les dysfonctionnements, les défauts, les erreurs, ou mieux encore, les supprimer… !

Les démarches d’amélioration s’appuient sur une méthode, qui combine plusieurs outils de résolution de problèmes.

Objectif : Identifier et actionner les bons leviers : AGIR sur les CAUSES, ne pas se contenter de traiter leurs effets.

Je vous en propose quelques uns, largement connus, permettant :

Phase 1 : De caractériser le(s) problème(s) à résoudre

Phase 2 : D’identifier les causes premières

Phase 3 : D’envisager et sélectionner les solutions appropriées

Phase 1 : Caractériser le problème à résoudre

Le Q.Q.O.Q.C.P. est un outil simple qui permet de décrire exhaustivement toute situation problématique.

Souvent utilisé pour énoncer un problème, décrire un dysfonctionnement, caractériser un plan d’actions, il permet de caractériser une situation de manière factuelle et précise.

Le Q.Q.O.Q.C.P. consiste à se poser successivement les 6 questions suivantes :

- Qui ? Qui sont les acteurs concernés ? A qui ? Avec qui ? - Ex : Acteurs, responsables, nombre…

- Quoi ? De quoi s’agit-il ? Quels faits ? Avec quoi ? - Ex : Outils, objets, les domaines (opérations, matériels, activité…), résultats

- Où ? Où cela se produit-il ? - Ex : Lieux, service, distances, environnement

- Quand ? Quand cela s’est-il passé ? Dans quel délai ? A quel moment ? - Ex : Date, moment, période

- Comment ? Comment cela se passe-t-il ? - Ex : Procédures, processus, instructions, outils, moyens, méthodes, actions

- Pourquoi ? Comment cela se passe-t-il ? - Conséquences, historique, causes (acteurs, activité, lieu, instant..)

Compléter la description en répondant à la question : Combien ? pour chiffrer les éléments caractéristiques de la situation.

Quelques conseils :

- Bien poser l’ensemble des questions

- Quantifier chaque fois que cela est possible

- Enregistrer factuellement les informations

- Utiliser cet outil en groupe de préférence

Phase 2 : Identifier les causes premières

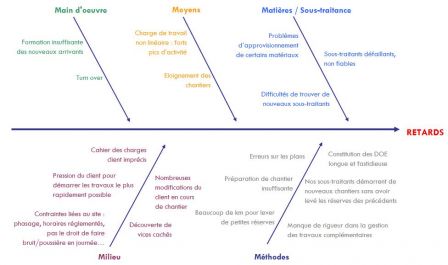

Procédé 5 M : Milieu, Méthode, Moyens, Matière, Main d’Oeuvre

(nommé également « Diagramme Cause Effet » ou «Méthode l’Hishikawa», ou encore… « Arête de poisson »)

Cette méthode permet le recueil des faits en les classant par domaine, ainsi que la représentation graphique des relations entre un effet et les causes potentielles qui le produisent.

- Materiel : Machines, outils, énergie…

- Milieu : Cadre et milieu physique (environnement)

- Matières : Matières entrantes ou informations (matières premières) et sortantes (pièces ou produits)

- Méthodes : Organisation, méthode de travail et procédures associées

- Main d’œuvre : Personnel, sous-traitants, capacités, compétences, formation, rythmes…

Faire appel aux connaissances personnelles de chaque membre du groupe (brainstorming), pour identifier les causes d'un problème, permet de créer de l’adhésion à la démarche, et de traiter objectivement les problématiques opérationnelles..

Mise en œuvre :

- Identifier le problème (effet)

- Lister les causes

- Faire le tri, identifier les causes premières

- Les classer suivant les 5 M sur le diagramme

- Finaliser le diagramme, et le faire évoluer au cours de l’étude

Exemple : Identification des causes de retards chantiers

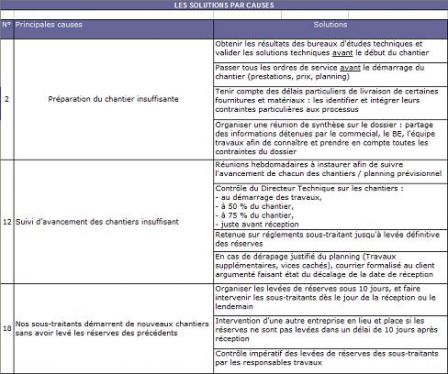

Phase 3 : Envisager et sélectionner les solutions appropriées

Brainstorming

Vous êtes nombreux à connaître cette méthode de recherche / production d’idées menée de façon collective.

Dans notre contexte, cette technique peut être utilisée aussi bien dans l'identification des causes que pour la recherche de solutions.

Elle fait appel à la créativité individuelle spontanée, ou stimulée (à partir des idées des autres). Elle s'utilise donc systématiquement en groupe, et doit être mise en œuvre en respectant la démarche et les règles suivantes :

- Constitution d’un groupe de travail constitué de 6 à 10 personnes, groupe hétérogène (fonction, âge, sexe, rapport avec le sujet à traiter…)

- Bien préciser le sujet, par écrit

- Chaque membre doit pouvoir s’exprimer librement

- Chaque idée est inscrite et classée sur un tableau (ou classement de post it)

Principes à respecter :

- Ecrire toutes les idées

- Résumer chaque idée (en accord avec l’émetteur)

- Chacun à son tour (une personne, une idée à la fois)

- Pas de critique (toutes les idées sont à prendre en considération)

- Savoir écouter

Pour aller plus loin...

Collecte de données

Il peut être utile, pour affiner l’analyse des causes, de procéder à un recueil des données relatives aux défauts possibles, ceci pendant une période déterminée.

Cette méthode est utilisée, par exemple, pour :

- Recenser une population (personnes, objets…)

- Mesurer la fréquence d’un événement

- Identifier la fréquence d’un problème

- Déterminer la fréquence de différentes causes identifiées

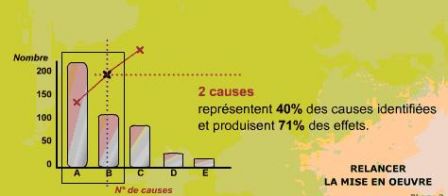

Diagramme de Pareto

Origine : Wilfredo PARETO (1848-1923) est un économiste italien qui a constaté que, dans une population, certaines caractéristiques se répartissent de façon inégale. Il a montré qu’au début du XXe siècle, 20 % de la population italienne détenait 80 % de la richesse du pays. Il a représenté ce phénomène à l’aide d’un graphique. Ce principe est également connu sous le nom de règle des 20/80 que l’on rencontre pour de nombreux événements.

Le diagramme de Pareto est un outil permettant la représentation graphique d’événements tels que défauts, problèmes, non conformités, classés par importance décroissante.

Il est utilisé pour identifier des problèmes et évaluer les causes les plus importantes.

Par exemple :

- Dans le domaine des ventes, 20 % de la gamme procurent 80 % du chiffre d’affaires,

- Dans le contrôle qualité, 20 % des causes représentent 80 % des défauts de fabrication

Il convient ensuite de définir et sélectionner les solutions appropriées, puis de les mettre en oeuvre, et les évaluer :

- Identifier toutes les solutions possibles

- Définir les critères de sélection des solutions

- Sélectionner les solutions à mettre en place

Exemple :

La mise en œuvre d’une telle démarche d’amélioration continue constitue les fondements de la dynamique de progrès PDCA (Plan, Do, Check, Act).